【產學合作】以3D列印高效率產生具有多重尺度的孔洞結構

- 發佈日期:

鼓勵技專校院從事實務型研究專案計畫

計畫名稱:開發具有均勻微孔洞之光固化3D列印樹脂

計畫主持人:國立臺灣科技大學化學工程系 何明樺教授

成果介紹:

本研究的主要概念是藉由多種不同的孔洞形成機制在光固化3D列印中同步運作,進而使光固化列印產生具有一般列印製程所產出的公分級巨觀結構、也同時在巨觀結構上形成微米至次微米級的微觀結構,除了兩種尺度的構造都具有可控性外,亦不會損失列印效率,故能在一般的商業機台上進行製作。

3D列印能產生客製化的結構,其中精準性高、成型速度快且產品穩定度高的光固化3D列印是被廣受重視與應用的製程,但孔洞尺寸受到列印解析度與設備條件的限制。一般商業化可大規模列印的光固化機種可製備數百微米至公分級的結構,但無法有效製備出0.1-10μm的均勻微米級孔洞。若以照光模式使結構控制在微米或次微米等級,則此一微小的列印尺度將使得整個製程在能量與時間的耗費上都相當驚人,不易商業化。

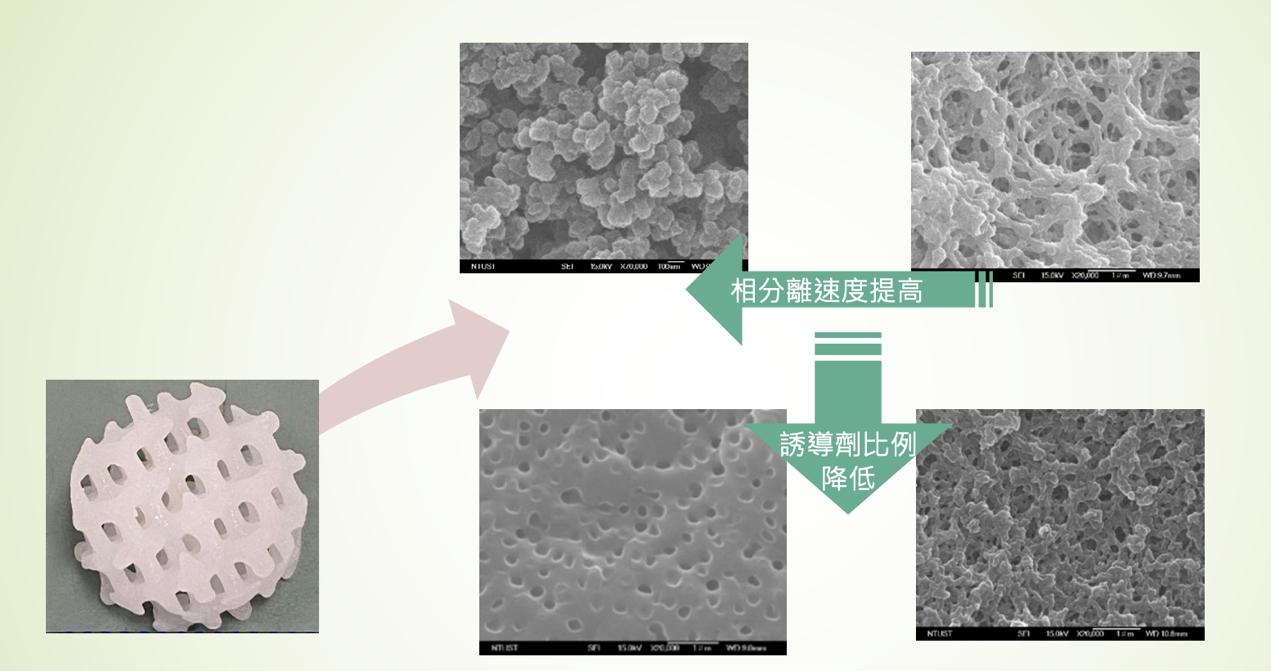

然而,許多與我們合作的廠商或研發單位希望能一步列印具有大孔洞的骨架、同時在大孔洞的孔壁上也能呈現許多細小的微孔洞。微孔洞能增加材料與周圍組織的整合性、增加儲存或吸附空間、且能調控產品的質傳性質與機械強度,具有很高的市場需求性。如圖一所示,在巨觀結構相同的狀況下,我們使用成分相似度高的樹脂(主要寡聚體皆為光固化官能基修飾的聚己內酯,且寡聚體濃度高於60%),藉著調整樹脂中光反應性與非反應性單體的種類與比例,可在列印出的產品中產生圓孔狀、顆粒堆疊式或雙連續狀的各式結構,這些差異主要是由控制相分離的速度與誘導劑的強度而產生。

圖:以聚己內酯寡聚體樹脂進行光固化3D列印所產生之相分離微結構(右側電子顯微鏡照片)與巨觀結構(左圖)

在上述程序中,巨觀結構是由面光源或點光源將設計過的明暗圖層或路徑施予樹脂而令其成型,與主流光固化列印設備的機制相同,意即使用現有設備、僅抽換樹脂材料就能在產品中產生各式微米與次微米結構。

微結構則是藉由樹脂成分的設計引起相分離而造成,調整相分離機構能讓我們對結構進行控制,而藉由動力學途徑的調整,包括提高反應基密度與強度,列印效率因微孔結構的損失可控制在0-10 %,若加上列印設備中光固化能量與參數調整的補償作用,對列印效率的影響相當有限,可與多數目前使用中的光固化3D列印製程直接整合。

產業應用面

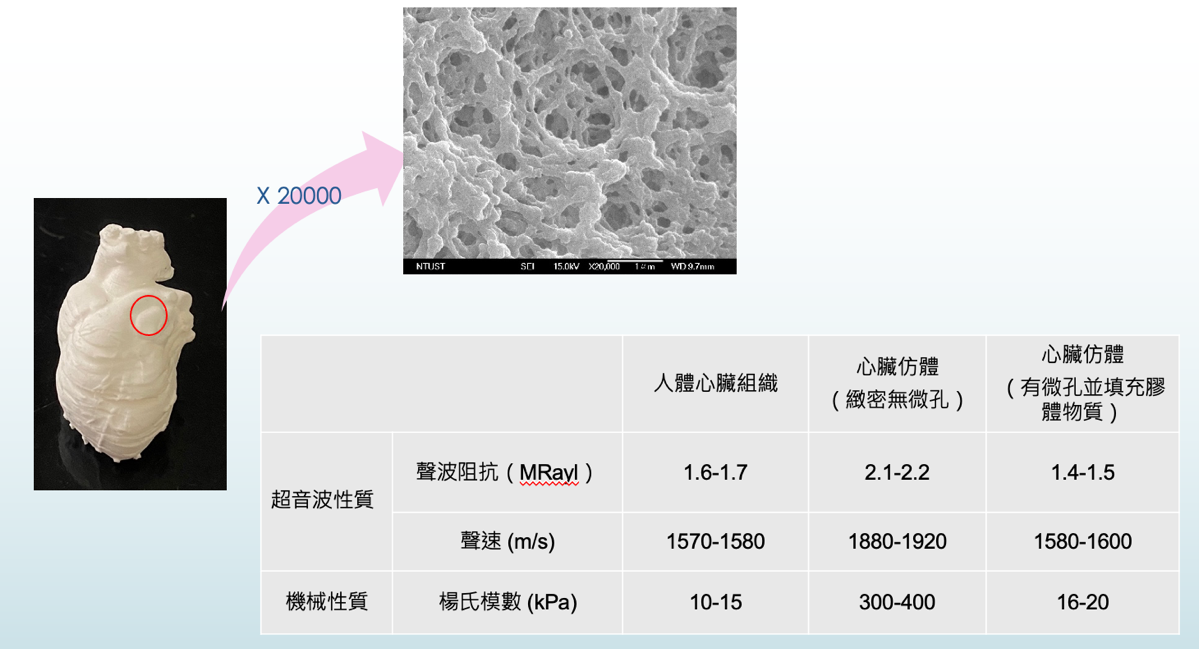

我們目前與萊源神經修復中心合作,開發具有微孔結構的超音波導引微創手術仿體,用於醫療從業者技術訓練或是醫病溝通。仿體的外觀擬真性藉由臨床醫療影像轉成圖檔切層、接著藉由3D列印複製目標組織或器官而達成。由於過去我們團隊已建立對光固化樹脂機械強度進行控制的技術,故無論是軟組織或硬組織都能達到與真實人體部位相似的機械性質,所製備的仿體是外觀與機械性質都具有擬真性的醫療模型。在仿體的超音波性質方面,我們在仿體的微結構中進行膠體填充,藉著膠體填充量(與微孔佔比相關)、比例與添加粒子的調整,仿體的超音波速度、阻抗與衰退性質能在不影響外觀狀態的情況下達到近似人體組織的目標。如圖二所示,具微孔結構且填充膠體之心臟仿體不僅與人體心臟呈現外觀相似性,在機械與超音波性質也都較傳統3D列印仿體有著更好的擬真性。

圖:以聚己內酯寡聚體樹脂與光固化3D列印製備心臟仿體,並比較人體心臟、3D列印無微孔心臟仿體、3D列印具微孔心臟仿體(微孔填充膠體)之超音波與機械性質

除了超音波導引微創手術仿體的開發,由於微孔可使3D列印產品呈現更多重的機械與輸送性質,我們目前也應用此一技術於壓電性基材的製備,利用微結構增加材料形變以提高壓電訊號對骨組織再生的促進性,並研發具有多時程釋放性質的藥物載體。